Spuitgieten, TSG, lakken en assembleren van uw kunststof behuizingen en technische componenten

Moldflow-Analyse sagt beim Spritzgießen von Kunststoffprodukten vieles vorher

25 jun 2019

25 jun 2019 Während einer Moldflow-Analyse wird digital simuliert, wie eine Form funktionieren wird, und wie die Funktion durch Anpassung einzelner Faktoren optimiert werden kann. Und das sogar, bevor die Form tatsächlich hergestellt wird! Dadurch kann das Spritzgussverfahren vorab präzise eingerichtet werden.

Seit kurzem verfügt Pekago über die Technik, mit der Pekago diese Analysen selbst durchführen kann.

Welche Antworten eine Moldflow-Analyse geben kann, lesen Sie in unserem Whitepaper über dieses Thema.

Inhouse Moldflow-Analyse vervollkommnet

das Spritzgussverfahren, bevor es angefangen hat

Im Spritzgussverfahren beeinflussen viele Faktoren die Form und möglicherweise auch die Funktion des Produktes. Wichtige Faktoren sind z. B. die Temperatur des Kunststoffs während des Spritzgießens, die Abkühlung und Erhärtung, etwaige Warpage (Verzug des Produktes), die Einspritzstelle und die Entstehung von Fließlinien. Während einer Moldflow-Analyse wird ermittelt,

Im Spritzgussverfahren beeinflussen viele Faktoren die Form und möglicherweise auch die Funktion des Produktes. Wichtige Faktoren sind z. B. die Temperatur des Kunststoffs während des Spritzgießens, die Abkühlung und Erhärtung, etwaige Warpage (Verzug des Produktes), die Einspritzstelle und die Entstehung von Fließlinien. Während einer Moldflow-Analyse wird ermittelt,

wie eine Form funktionieren wird, und wie die Funktion durch Anpassung einzelner Faktoren optimiert werden kann. Und das sogar, bevor die Form tatsächlich hergestellt wird!

Dadurch kann das Spritzgussverfahren vorab präzise eingerichtet werden.

Beim Entwurf einer Form wird von den 3D-Zeichnungen des gewünschten Kunststoffproduktes ausgegangen. Weil jedes Produkt und jede Form jedoch anders sind, gibt es immer (manchmal nur geringe, aber deshalb nicht weniger wichtige) Unsicherheiten bezüglich der Funktion der Form.

Eine Moldflow-Analyse macht sichtbar, wie der (flüssige) Kunststoff in die Form strömt, und wie der Kunststoff dann abkühlt und ‚erhärtet’.

Welche Faktoren?

Das Spritzgussverfahren wird von mehreren Faktoren beeinflusst, die jeweils bestimmte Auswirkungen haben.

Temperatur beeinflusst den Fluss des Kunststoffs

.

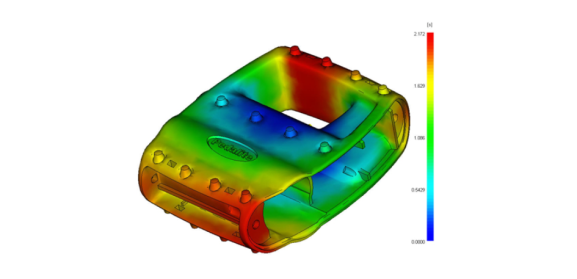

Die einzelnen Phasen der Einströmung des Kunststoffs in eine Form.

Die Farbe zeigt die Temperatur des flüssigen Kunststoffs an: rot ist warm,

blau ist kühl(er). Je weiter der Kunststoff in die Form strömt, desto mehr er abkühlt.

[Quelle: Moldex3D]

.

Materialien, auch Kunststoff, dehnen sich aus, wenn sie erhitzt werden, und schrumpfen, wenn sie abkühlen. Diese Ausdehnung und Schrumpfung können das Äußere und die Funktion des Kunststoffproduktes stark beeinflussen. Weil Kunststoffprodukte zum Beispiel nicht überall gleich dick sind (‚Wanddicke’), kann der eine (dünne) Teil schneller als der andere (dickere) Teil abkühlen, sodass im Produkt Spannung entsteht, und es sich bei der Entfernung aus der Form verziehen kann. Die Gestaltung der Form (und also auch des Produktes) kann ebenfalls an einzelnen Stellen einen höheren oder einen geringeren Druck verursachen. Auch das kann zur Folge haben, dass das Produkt sich verzieht. Dieser Verzug wird auch ‚Warpage’ genannt.

.

.

Aus der Moldflow-Analyse ergibt sich, wo es möglicherweise Warpage geben wird.

[Quelle: Moldex3D]

Wenn sich aus der Moldflow-Analyse ergibt, dass es Warpage geben wird, können passende Maßnahmen zur Vermeidung dieses Verzugs getroffen werden, wie Anpassung des Produktionsverfahrens oder Verlängerung der Zeit, in der das Produkt sich in der Form befindet, damit es weiter abkühlen kann. Das bedeutet allerdings, dass die Zykluszeit (die für die Herstellung eines Produktes benötigte Zeit) länger und also teurer wird. Weitere Möglichkeiten sind die lokale Kühlung der Form während des Spritzgießens oder Anpassung des Produkt- oder Formenentwurfs.

Einspritzung: Stellen und Temperatur von Bedeutung

Die Einströmung des Kunststoffs in die Form wird auch von der Zahl der Einspritzstellen und ihrer Anordnung beeinflusst. Indem sie im Rahmen der Moldflow-Analyse variiert werden, kann der optimale Fluss des Kunststoffs ermittelt werden. Ferner kann die Funktion etwaiger Hotrunner analysiert werden. Sie spritzen die Flüssigkeit direkt und geheizt in den Hohlraum der Form, ohne dass sich in der Form Anspritzkanäle befinden, in denen Kunststoff zurückbleiben und abkühlen könnte.

.

Beim Entwurf einer Form werden die Anordnung und die Funktion der Einspritzstellen

– der Stellen, an denen der flüssige Kunststoff in die Form gepresst wird – sorgfältig gewählt.

[Quelle: Moldex3D]

‚Blasen’ durch Lufteinschluss

Vom Fluss des Kunststoffs abhängig kann es passieren, dass der Hohlraum in der Form nicht ganz gefüllt wird, und in der Form und also auch im Produkt ein wenig Luft eingeschlossen wird. Das ist in der Regel nicht erwünscht, denn eine solche Luftblase bildet eine Schwachstelle im Produkt. Wenn die Luftblase sich an der Oberfläche des Produktes befindet, sieht das außerdem unschön aus. Schließlich kann die in der Form zurückgebliebene Luft Brandflecken im Produkt verursachen. Aus einer Moldflow-Analyse ergibt sich, ob und wenn ja wo Luft in der Form zurückbleiben wird, sodass dies durch Anpassung der Form oder des Produktes vermieden werden kann.

Nicht alle Maschinen sind gleich: Schließkraft und Nachdruck

Wie gesagt, jedes Produkt und jede Form sind anders. Um eine Form mit Kunststoff füllen zu können, sind die beiden Teile der Form so fest zu verklemmen (die Schließkraft der Maschine, in Tonnen ausgedrückt), dass kein flüssiger Kunststoff aus dem Hohlraum (‚Kavität’) strömen kann. Der Kunststoff wird ja unter hohem Druck in die Form gespritzt. Durch diesen Druck wird der Kunststoff flüssig. Je größer die erforderliche Schließkraft ist, desto kräftiger muss die Spritzgießmaschine sein. Und je kräftiger die Maschine ist, desto teurer die Produktion mit dieser Maschine ist.

Wie gesagt, jedes Produkt und jede Form sind anders. Um eine Form mit Kunststoff füllen zu können, sind die beiden Teile der Form so fest zu verklemmen (die Schließkraft der Maschine, in Tonnen ausgedrückt), dass kein flüssiger Kunststoff aus dem Hohlraum (‚Kavität’) strömen kann. Der Kunststoff wird ja unter hohem Druck in die Form gespritzt. Durch diesen Druck wird der Kunststoff flüssig. Je größer die erforderliche Schließkraft ist, desto kräftiger muss die Spritzgießmaschine sein. Und je kräftiger die Maschine ist, desto teurer die Produktion mit dieser Maschine ist.

Sobald der flüssige Kunststoff in die Form strömt, kühlt der Kunststoff ab und erhärtet, und kann eventuell schon schrumpfen. Damit dennoch Kunststoff bis in die letzten Ecken und Details der Form strömt, erhöht die Maschine den Druck während der Einspritzung. Dies wird als ‚Nachdruck’ bezeichnet.

Mithilfe einer Moldflow-Analyse kann ein optimales Gleichgewicht zwischen den (Maschinen-) Kosten und der erforderlichen Schließkraft bzw. dem erforderlichen Nachdruck gefunden werden.

Fließnähte, wo zwei Flüssigkeitsströme sich treffen

Wenn es mehrere Anspritzstellen (Einspritzstellen) gibt, fließen mehrere Flüssigkeitsströme zugleich in die Form. Oft treffen diese Ströme sich in der Form. An dieser Stelle entsteht eine so genannte Fließnaht oder Fließlinie. Je nach zum Beispiel der Temperatur der einzelnen Kunststoffströme kann im Bereich einer solchen Fließnaht eine schwache bzw. schwächere Stelle im Produkt entstehen.

Außerdem kann eine Fließnaht erkennbar sein, was oft nicht erwünscht ist. Aus der Moldflow-Analyse ergibt sich detailliert, wo Fließnähte entstehen werden. Im Einvernehmen mit dem Auftraggeber kann entschieden werden, ob die Fließnaht akzeptabel ist, oder dass das Produkt, die Form oder das Verfahren anzupassen ist.

Verfahren

Alle vorgenannten Faktoren beeinflussen das Spritzgussverfahren. Eine Moldflow-Analyse kann den Verlauf dieses Verfahrens sehr detailliert vorhersagen. Unsere Ingenieure beraten Sie gerne darüber, ob eine solche detaillierte Analyse für Ihr neues Produkt einen Mehrwert hat.

Alle vorgenannten Faktoren beeinflussen das Spritzgussverfahren. Eine Moldflow-Analyse kann den Verlauf dieses Verfahrens sehr detailliert vorhersagen. Unsere Ingenieure beraten Sie gerne darüber, ob eine solche detaillierte Analyse für Ihr neues Produkt einen Mehrwert hat.

Falls beschlossen wird eine Moldflow-Analyse durchzuführen, werden dem Auftraggeber auf der Grundlage der Ergebnisse dieser Analyse Anpassungen am Produkt, der Form oder dem Verfahren vorgeschlagen. Nach solchen Anpassungen kann wieder eine Moldflow-Analyse durchgeführt werden, um die Ergebnisse zu beurteilen.

.

.

Seit kurzem verfügt Pekago über die Technik, mit der Pekago diese Analysen selbst durchführen kann. Unsere Engineers informieren Ihn gerne über die Möglichkeiten.

Möchten Sie sich dieses Artikel später nog mal anschauen? Sie können die pdf herunterladen.