Lackieren von Kunststoff: optimale Ergebnisse durch integriertes Verfahren

Wer denkt, dass sich jedes Kunststoffprodukt problemlos lackieren lässt, der hat sich getäuscht: Oberflächenfehler wie Fließlinien, Abzeichnungen und Flecken sind keine Seltenheit.

Gehäuse für Mess- und Analysegeräte werden in vielen Fällen aus Kunststoff hergestellt. Dazu stehen mehrere Verfahren zur Verfügung, darunter Kompaktspritzguss und thermoplastischer Schaumguss (TSG). TSG ist eine Variante des Spritzgusses, bei der ein Treibmittel hinzugegeben wird, um sehr robuste und visuell ansprechende Kunststoffteile zu produzieren. Sie stellen oft eine attraktive Alternative zu Gehäusen und Rahmen aus Metall dar.

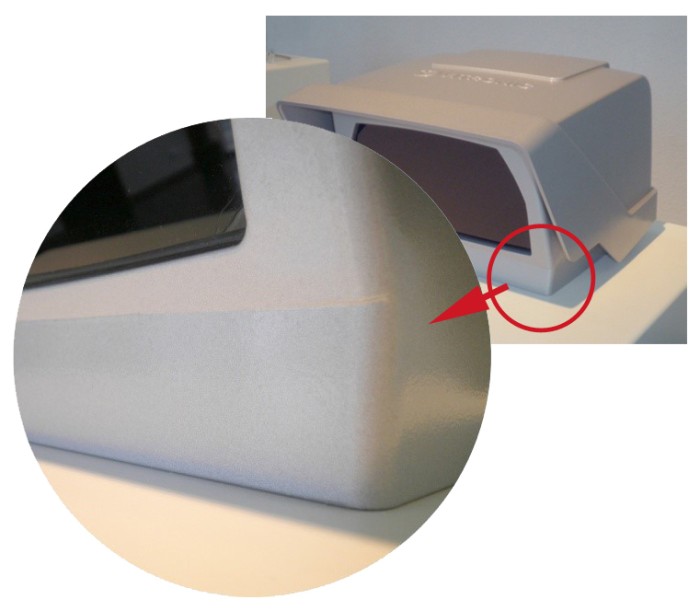

Die Geräte, die zum Beispiel in Krankenhäusern und Laboren verwendet werden, müssen chemischen Reinigungsmitteln standhalten. Häufig müssen sie auch stoßfest sein und natürlich sollen sie ein hochwertiges Äußeres haben. Im Falle von Außenanwendungen wie Maut- und Parksystemen (s. Abbildung oben) müssen die Gehäuse Hagel, Eis, Schnee und UV-Strahlung trotzen. Dazu kommen häufig Anforderungen in den Bereichen Brandschutz und elektronische Abschirmung.

Um all diese Voraussetzungen erfüllen zu können, muss die optimale Kombination von Kunststoffgehäuse und Lacksystem gefunden werden. Es reicht nicht aus, wenn beide Verfahren separat perfekt beherrscht werden, sondern sie müssen auch gut aufeinander abgestimmt sein. Schließlich ist das Ergebnis aus der Spritzgussmaschine (das Kunststoffteil) der direkte Input für die Lackierung.

Manchmal wird angenommen, dass eventuelle Unvollkommenheiten im Spritzguss beim Lackieren ausgeglichen werden können. Doch das ist nur begrenzt der Fall. Wird die Nachbehandlung jedoch bereits beim Entwurf und bei der Herstellung des Kunststoffteils berücksichtigt, so können teure (manuelle) Korrekturen vermieden werden.

Bevor ein Kunststoffteil lackiert werden kann, ist es gemäß den Wünschen des Kunden vorzubehandeln. Teilnähte und Angüsse müssen abgeschliffen, Einfälle verspachtelt werden. Diese Vorbehandlung erfordert Sachkenntnisse und ist arbeitsintensiv und dadurch relativ teuer.

Entwurf lackierter TSG-Gehäusen

Berücksichtigung der Nachbehandlung zahlt sich aus

Wenn die Anforderungen an die Oberfläche bereits in der Entwurfphase berücksichtigt werden, lassen sich teure manuelle Korrekturen vermeiden. Hierzu einige Tipps:

- Wahl des geeigneten Kunststoffs. Das Angebot an Kunststoffen ist groß. Dadurch ist es nicht leicht den für das zu lackierende Produkt geeignetsten Kunststoff auszuwählen. Zunächst einmal muss der Kunststoff den jeweiligen Anforderungen im Bereich Steifigkeit, Abmessungen, Feuerbeständigkeit, UV-Beständigkeit usw. genügen. Es ist sinnvoll, gleich auch die Lackierbarkeit zu berücksichtigen. So sind beispielsweise Polyamid, Polyethylen und Polypropylen Materialien, die eine spezielle (und damit relativ teure) Vorbehandlung erfordern. Auch Additive, die dem Kunststoff beigemischt werden, um seine Eigenschaften zu beeinflussen (z.B. Glas, Talk), haben oft Einfluss auf die Lackierbarkeit.

- Auch bei TSG-Produkten auf eine optimale Wandstärkenverteilung achten. Schaum sorgt zwar für ein geringeres Einfallrisiko, doch eine bessere Wandstärkenverteilung verringert die Zykluszeit und die Spannungen im Produkt.

- Gleich = ungleich. Wenn zwei Teile, etwa Ober- und Unterteil eines Gehäuses, aufeinander montiert werden oder wenn ein Gehäuse aus mehreren Teilen zusammengesetzt wird, sind Nähte bzw. Übergänge erkennbar. Nur mit viel Aufwand lässt sich hier ein akzeptables Erscheinungsbild erzeugen. Die einfachste Lösung ist ein Schattenrand, doch auch eine durchdachte Teilung der Form kann helfen.

- Wenn ein Teil in zwei Farben lackiert wird, ist die Grenze zwischen diesen Teilen immer ein Diskussionspunkt. Hier hilft ein deutlicher Übergang in der Produktgeometrie, also bereits am Kunststoffteil selbst. So lassen sich teure Maskierungen vermeiden.

- Beim Entwurf sind auch die Integration von Aufhängepunkten und die Entstehung von Sprühnebel zu berücksichtigen.

Zwei aufeinander geklebte TSG-Teile ohne Schattenrand: gutes Ergebnis durch viel Handarbeit. Das Produkt ist ein Gehäuse für ein Mautsystem.

Formen

Entwicklung von Produktionswerkzeugen mit Blick auf die Lackierung

Neben den Punkten, die den Produktentwurf direkt beeinflussen, sind auch der Formenaufbau, die Kühlung, die Angussart und die Angussposition von großer Bedeutung. Eine richtige Angussposition kann verhindern, dass unerwünschte Turbulenzen, Fließstörungen und Einfall auftreten. Je weniger dieser Probleme auftreten, desto einfacher ist die Lackierung.

Beim Probespritzen kann die letzte Feinabstimmung erfolgen. Häufig wird die kürzestmögliche Zykluszeit gewählt, um ein möglichst kostengünstiges Bauteil liefern zu können. Die Folge ist, dass der Lackierer mit einem Produkt konfrontiert wird, das mehr Arbeit erfordert, als notwendig ist. Manchmal ist es sinnvoller das Bauteil ein klein wenig länger in der Form aufschäumen zu lassen oder die Einspritzung nur ein klein wenig anders zu steuern. Das ist kostengünstiger als im Nachhinein manuell schleifen oder spachteln zu müssen.

Wahl des Lacksystems

Lack und Grundierung beeinflussen Arbeitszeit und Qualität maßgeblich

Die Wahl der richtigen Lacke und Grundierungen ist eine Wissenschaft für sich. Es gibt eine große Auswahl an Lacksystemen, wobei das teuerste Lacksystem durchaus nicht immer das beste System ist. Bei der Wahl des Lacksystems ist Folgendes von Bedeutung:

- Der Untergrund. Welcher Kunststoff kommt zur Anwendung, welche Füllmittel (z.B. Glas) und Treibmittel sind vorgesehen?

- Welche Effekte sind gewünscht? Sprüheffekte, grobe oder feine Struktur? Die unterschiedlichen Möglichkeiten wirken sich auf den Preis aus. Manche Lacke kaschieren Oberflächenfehler, erfordern aber eine längere Lackierzeit.

- Die Anwendung. Innen- oder Außenanwendung, chemische Beständigkeit, Hygieneanforderungen, Oberflächenreinigung?

Nasslackierung in einer professionellen Lackiercabine.

Zum Schluss

Die Herstellung von TSG-Gehäusen und das Lackieren von Kunststoffen sind jeweils eine Wissenschaft für sich. Wenn beide Techniken gut aufeinander abgestimmt werden und bereits in der Entwicklungsphase die richtigen Entscheidungen getroffen werden, wirkt sich dies positiv auf die Qualität, Kosten und Bearbeitungszeit aus. Bietet der Lieferant beide Techniken aus einer Hand an, so wird das Risiko falscher Entscheidungen in der Planungsphase minimiert. Kostspielige Missverständnisse zwischen den Ausführenden beider Disziplinen werden dadurch vermieden.